由良プラントでは、当社の主力製品であるインストルメントパネルを一貫生産しています。

精度の高い成形技術、溶接技術、組立技術で製品のモジュール化を実現し、お客様のニーズに応えています。ここでは、インストルメントパネルの製造工程に沿って、由良プラントの生産システムをご紹介します!

Factory tour

工場見学

FACTORY TOUR

工場見学

高精度な加工・組立技術でモジュール化を実現しています

「インストルメントパネル」 主な製造工程の流れ

- 01インジェクション(射出成形)

- 02サブアッセンブリ(補助組み立て)

- 03パウダースラッシュ成形

- 04発泡成形

- 05ビーム製造(溶接)

- 06塗装工程

- 07メインアッセンブリ (最終工程 仕上げ)

- 08出荷

では、Web上で実際に見ていきましょう

※あくまでも主な工程です。生産状況等により変動いたします

工場見学ツアーに出発です!

START

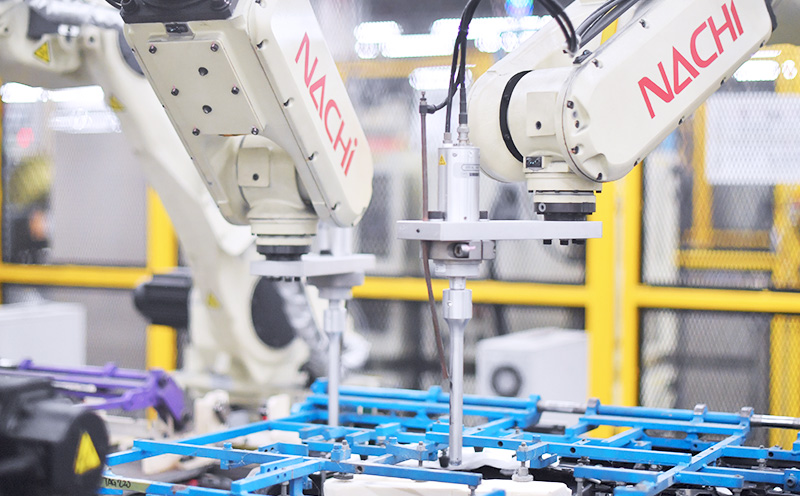

01インジェクション

(射出成形)

射出(インジェクション)成形とは、成形機を用いて加熱溶融させたプラスチック材料を金型内に射出注入し、冷却・固化させることによって成形する方法です。成形機のホッパー(材料タンク)にペレット状のプラスチック樹脂を供給し、加熱筒で溶融させた後にスクリューを通して閉じている金型内に射出し、金型内で冷やすことで形状を作り出します。多種多様な形状のものを大量に生産することができます。

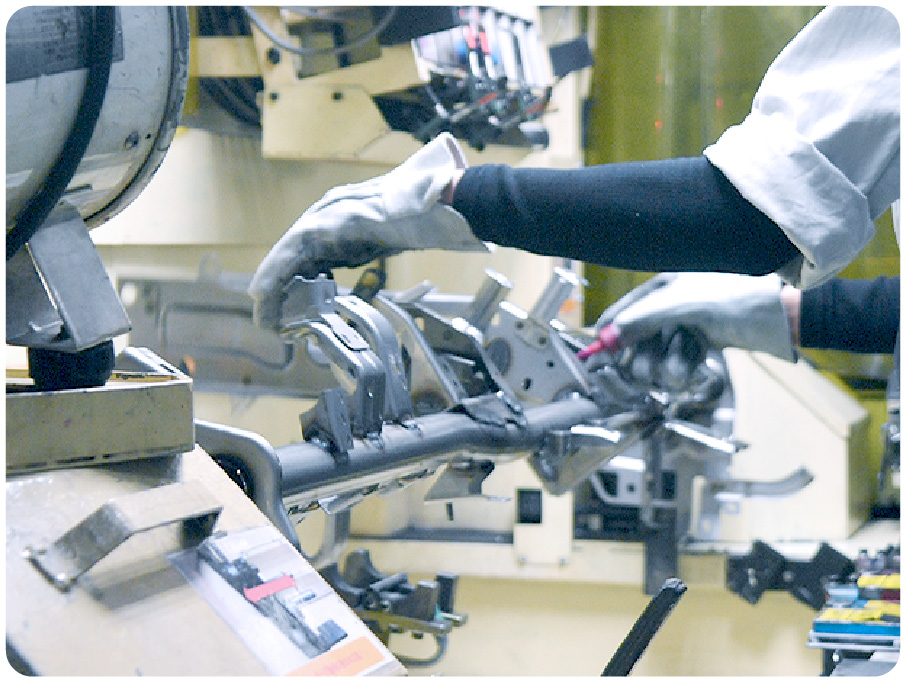

02サブアッセンブリ

(補助組み立て)

サブアッセンブリとは、メインアッセンブリでインストルメントパネルとして組み立てて完成品とする前段階にあたる部品加工工程です。成形された部品ごとに手作業や自動機によって小部品の溶着、圧着、組付けなどを行い、部品として完成させメインアッセンブリに送ります。インストルメントパネルを構成する部品は多種多様であり、サブアッセンブリ工程も多く存在しています。比較的に軽作業が多く、女性が活躍できる工程です。

03パウダースラッシュ成形

パウダースラッシュ成形とは、パウダー樹脂をニッケル電鋳型で溶かしてスキンシート(表皮材)を成形する方法です。加熱した金型にパウダー樹脂を供給し、パウダリングする(金型を回転させながらハンマーでたたく)ことでパウダー樹脂を均一に付着させ、その後冷却工程を経て脱型のサイクルでスキンシート(表皮材)を作り出します。シボ転写率が良く、高級な質感を持たせることができます。

04発泡成形

発泡成形とは、スキンシート(表皮材)とインストルメントパネル芯材の間にポリウレタン原料を注入し、ポリウレタンフォーム層を成形する方法です。金型にスキンシート(表皮材)とインストルメントパネル芯材を重ね合わせ金型を閉じ、ポリオールとイソシアネートの2液を混合させながら高圧力で注入することで化学反応させ、柔軟性に優れた触感性の良いクッション層を作り出し、スキンシート(表皮材)とインストルメントパネル芯材を接合します。

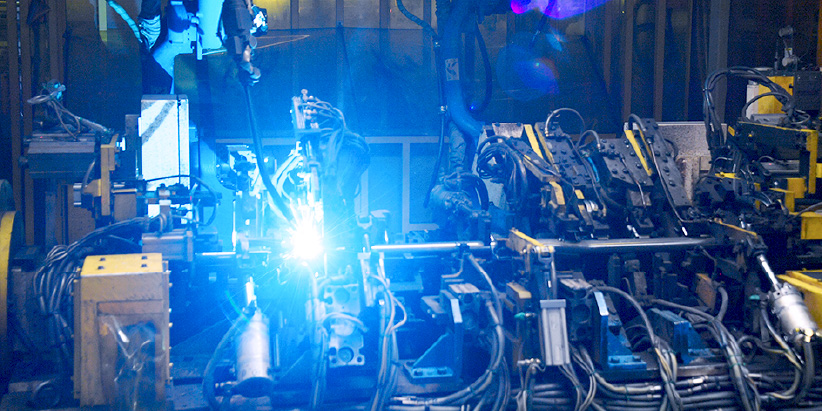

05ビーム製造

(溶接)

ビーム溶接とは、電極(ワイヤ)と同じ金属同士を溶融しつなぎ合わせるアーク溶接という一般的な溶接方法を採用し、ベースとなるパイプに各種ブラケットをつなぎ合わせる工程です。インストルメントパネルの骨組みとなる製品です。安全性能に大きく関わっており、お客様の目に触れる製品ではないですが大切な部品です。設備は溶接設備12台・ロボット24台を保有しており、溶接は基本的に全てロボットによる自働化をしています。

06塗装工程

塗装工程とは、インジェクション成形によって成形された部品に着色をする工程です。主に、お客様の目や手に触れる部品に対し、質感の向上、仕様のバリエーション化、耐傷つき性の向上など、製品に付加価値を与える工程です。一般的な塗料を塗布する工法のほか、紫外線を照射することによって塗料を硬化させ、ピアノブラック調に仕上げられるUV塗装という工法が採用されています。基本的に、ロボットによる自動塗装設備で、室内空間のコーディネートを担う工程です。

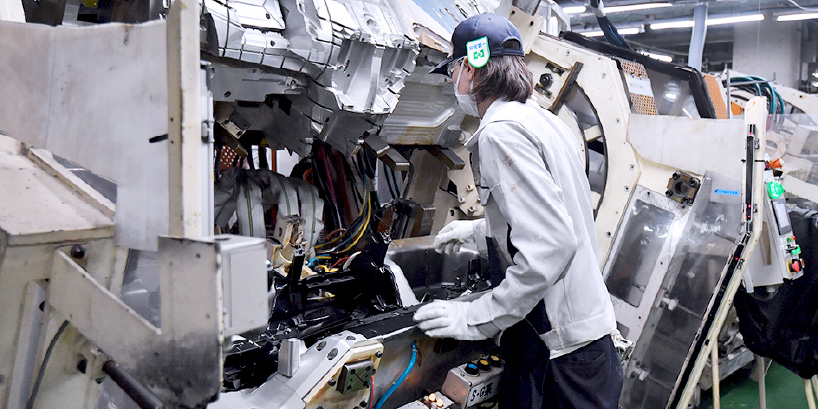

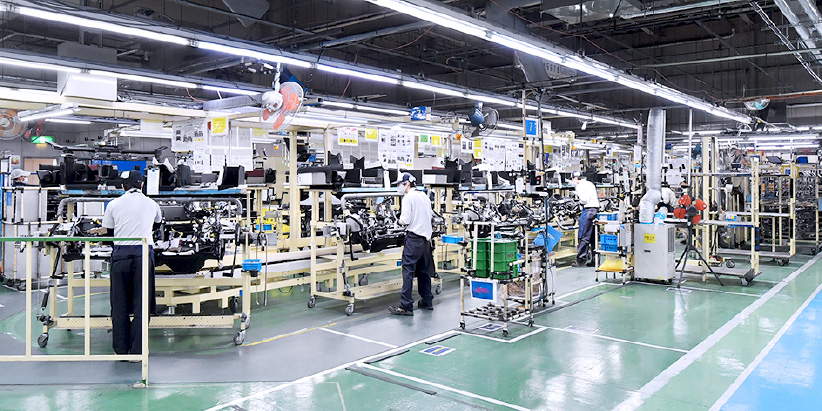

07メインアッセンブリ

(最終工程 仕上げ)

メインアッセンブリとは、前工程で出来上がったビーム・インストルメントパネル芯材・サブアッセンブリ部品など全部で50点に及ぶ部品をコンベアラインで組み付け、インストルメントパネルモジュールとして完成させる工程です。インストルメントパネルの部品は1つの車種だけで500種類ほど存在し、メイン工程では部品を間違いなく組み付けるための、工程の洗練とシステム化がなされています。この組立ラインはカーメーカーの組立ラインと同期で稼働しており、必要な品種のインストルメントパネルモジュールを連続して生産し、タイムリーに納入しています。

08出荷

市野倉プラント

内装部品、外装部品を幅広く製造しています